仮想スマートランドリー開発プロセス フェーズ2

7月29日 ブラシュアップとは?

とにかく以下の事例をチェック!

(1)「ブラッシュアップ」とは?

「磨き上げる」こと!

つまり改善することです。

(2)なぜ?

長期間にわたって

稼働し続けるからです。

変化へ適応

(3)ブラッシュアップの効果

具体的に確認するのが

「シミュレーション」です。

7月28日 前半戦完了!

ちょっと時間が長い!?

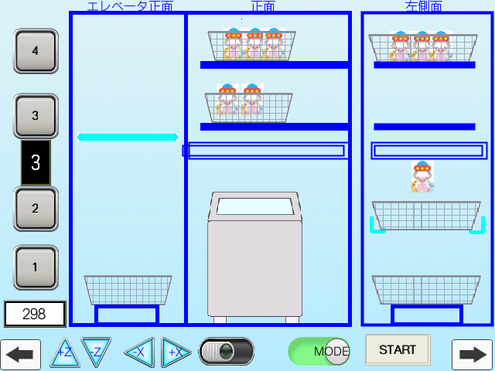

カゴ交換と連続搬入のアニメーションを

ご覧ください。

画像の修正は継続します。

7月27日 搬入イメージ

エレベータ上に洗濯カゴを出庫した後に

クレーン搬送で洗濯物を運ぶイメージです。

カゴの中の洗濯物を減らす処理が

残っています。

カゴが空になったら、

どうする?

7月24日 クレーンゲーム装置の活用

スライド機構で

クレーン登場

洗濯物をピックアップ

スライド機構と

クレーン搬入は

並列動作?

7月22日 微調整

変更したのは

PLCプログラムだけ!

実機のCPU+GOTの方がスムーズです!

PLCプログラムに興味のある方は、お気軽に連絡ください。

7月21日 どこが変わった?

7月19日と比べて!

カゴを棚に置く時に注目!

7月20日 レビューする

大事なポイントを共有するために、レビューする。

目的は、設計した品質の向上です。

ダイレクトにレスポンスして改修するには、レビューが最適です。

今回の開発プロセスで、感じたこと。

プログラムを変更する時

2つの進め方がある!

1.一気に変える進め方

変更の課題と要点を抽出して

一気に変更する。

2.徐々に変える進め方

抽出した課題の要点を、動きを確認しながら

徐々に変える。

あなたは、どちら派ですか?

業界にもよりますが、FAでは環境づくりが困難なので

一気に変える技術を求めるようです。

その為、リスクも高く、手戻りも多くなります。

では、その対策は?

1.レビューを繰り返す。

「実際のメカは見ないとわからない」

この考え方から脱却して、

仲間を募ってレビューをする。

仲間と共有できる情報を元に

問題を伝える。

2.真の問題を追求する。

問題の明瞭にして、真の原因を考える。

スマートランドリーような事例で

問題とそのプロセスを共有する。

足跡を追跡することで

真の原因をみつける

再現することがポイント!

3.比較して評価する。

並べて比較する。

比較評価するために

要素をリストアップする。

2つを比較すると、

3つめも見たくなる。

自分にマッチする方法を探しましょう!

7月19日 たくさん課題から3つに集約!

1.プログラムのブラシュアップ

2.エレベータ指令値生成の見直し

3.カゴの位置ズレは検討中

連続運転の実施中

手動操作と自動スタート

プログラムをブラシュアップして

改善中

7月18日 入庫処理で大きな課題に遭遇!

大きな流れを優先するのは、正しかった!

入庫動作に入ると、プログラム的に勘違いしていた問題を見つけました!

プログラム的に、見直した結果、

ストッカの自動運転がわかるになりました。

ただし、内部はまだまだ、課題が多い!

もっとキレイなつくりにしなければ・・・!

3階、4階のカゴを出した後、

すぐに入れる動作を実行しています。

シミュレーションが

それなりに速くなったので

デバッグが楽になりました。

7月17日 大きな流れをつくる!

全体の自動運転の流れが未完成!

という問題があります。

(1)何が未完成か?

大きなシナリオ:あらすじプログラムになっている!

(2)なぜ未完成?

運用問題を見える化するために

細かい手動操作の画像づくりにハマっていた!

(3)どうする?

全体の流れを優先する。

多少、画像的に乱れた動きでも

大きな流れの見える化を優先しましょう!

7月15日 アドレス見直し

デバイスメモリのアドレスが流用した元と重複していました。

PLCの課題は、ほとんどがデバイスメモリのどこを使うのかが悩みですね!

マップをつくって育てていくことが大切です。

7月14日 コンスタントスキャンを学んでみましょう

待ち時間に何を行う

サービス処理を評価してみよう!

コンスタントスキャンは実績から

空き時間が

待ち時間になる

コンスタント

スキャンを4msecにした例

サービス処理設定は10%から

7月13日 申し訳ございません。

「GX-Works2のシミュレーションが遅い!」は誤りでした!

パラメータ設定でカンタンに速くなりました。

でも、おかげで高速、低速の切換え機能に取り組むことが出来ました!

エレベータのフォークも

高速、低速切換えを実施しました

が・・・

問い合わせしたら、

スキャンタイムを

パラメータ設定できる

ことが分かりました。

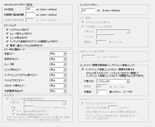

設定内容は、

下の画像です。

副産物として

高速、低速の切換え機能が

できました!

GX-Works2のPC-RAS設定で

コンスタントスキャンを設定しましょう!

今回は10msecくらいが

よさそうでした。

7月12日 エレベータ移動の高速と低速の切換え!

エレベータの動きが

高速、低速に切り替えています!

次は、フォークの動きを

チャンとしよう!

7月11日 調整作業が大切!

動画

調整作業とは、

安心して動かせる位置を調整するコト

「枕を高くして眠る!」

この為に、

絶対に手を抜いてはいけない作業です。

静止画

数値表示で伝える

から

画像表示で伝える

7月10日 動画づくりがデバッグになる!

なかなかオモシロいです!

いろいろ課題が見つかりますので、

かなり完成度がアップします!

みんなで取り組みましょう!

今の課題は・・・?

スピードです。

1.シミュレーションは、

速度が遅すぎる。

PLCツール上のシミュレーションと

実PLCとGOTを使った運転では、

画面上の移動速度が違い過ぎる。

その差は100倍です!

上記は、誤りです!

設定変更できることを

知りませんでした!

2.実機は、PLCのスキャンタイムが

基準になる。

数msecと200msecの違い

シミュレーションでは

100msecのクロックは反応できない。

3.加減速を考える。

実メカでも速度切換えしているので

加減速に対応して仮想でも、

移動速度を切り替える。

実際にはインバータを使うので

加減速を想定したシミュレーションを

ソフト的に作ってみる。

コストを欠けないで!

シミュレーションをレベルアップしましょう!

7月9日 シミュレーションは、遅すぎる!

まずは、昇降装置だけです!

やっぱり動画の方がわかりやすい!

ただし、

シミュレーションは遅い!

実機の100倍遅い!

スキャンタイムが固定なので

高速化を考えよう!

実機のGOTから画像という手もあるが

お金がかかるので、アタマを使おう!

7月8日 やっぱり画像!

まずは、静止画像

7月2日:データ構造の持ち方

本当の問題は、エレベータのデータ構造にあり!

親:上下移動装置

子:フォーク前進、後退移動

孫:洗濯カゴの状態変化

6月29日 入力信号の自動処理

各階ポジションの入力信号生成

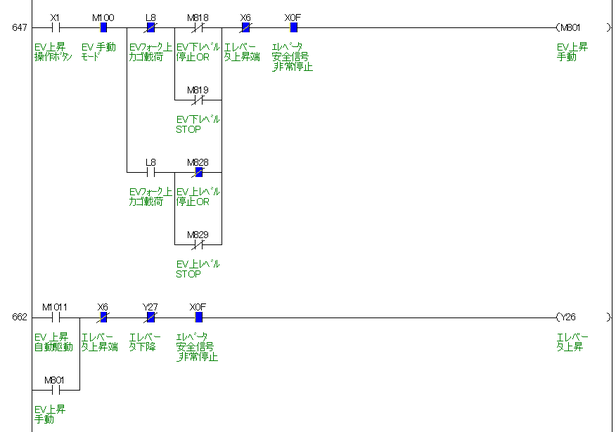

左の回路は

各階のポジションスイッチの

信号を生成しています。

右のデバイスモニターはD100から

数値が変化しいます。

エレベータ昇降の各階停止操作

上昇ボタンを押し続けても、

D100の数値変化が止まります。

押釦をオフしてから、再度、押すと

動きが再開します。

6月28日 手動の中にも自動がある。

エレベータ上昇出力の手動操作回路

X1は、エレベータ上昇の押ボタン入力です。

押し続けても、各階で停止します。

Y26は、エレベータ上昇の出力です。

エレベータ下降出力の手動操作回路

X2は、エレベータ下降の押釦入力です。

押し続けても、各階で停止します。

Y27は、エレベータ下降の出力です。

6月2日 インターロックが必要になるとは?

テーブル

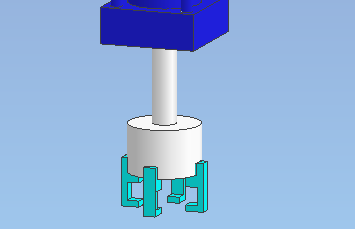

シリンダー

ロッド

チャック

これらが同時に動く

シミュレーションです。

6月1日 3D-CADを活用 iCAD+IPCのサンプル画像を学習

チャック開閉動作でターゲットを

1つずつ掴んで持ち上げます。